Nouvelles de l'entreprise

Solution à l'erreur de rendement de la machine de test universelle électronique

Temps de libération:2018-11-23 source:Jinan Hengsi Shanda Instrument Co., Ltd. Parcourir:

En raison de la grande variété de matériaux et des différences de performances sont très importantes, la transition entre le stade élastique et le stade plastique est très compliquée. Les performances du processus de transition du matériau se reflètent par des indicateurs tels que la contrainte résiduelle comme indicateurs du tournant entre le stade élastique et le stade plastique du matériau. Parmi eux, le point de vue et le stress non proportionnel sont des indicateurs couramment utilisés. Bien que le point de vue et la contrainte non proportionnelle soient tous deux des indicateurs du "tournant" du stade élastique et du stade plastique du matériau de réaction, ils reflètent les caractéristiques des matériaux avec différentes caractéristiques du stade de transition. Par conséquent, leurs définitions sont différentes, la méthode d'obtention est différente et l'équipement requis n'est pas exactement le même. Par conséquent, l'auteur analysera ces deux indicateurs séparément. Cet article analyse d'abord la situation du point de rendement: d'après la description ci-dessus, on peut voir que trouver avec précision le point de rendement est très important dans les tests de propriétés mécaniques des matériaux. Dans de nombreux cas, son importance est encore supérieure à la valeur de résistance ultime du matériau (la résistance ultime est l'un des indicateurs requis pour les propriétés mécaniques de tous les matériaux). Cependant, il n'est pas facile de l'obtenir avec précision dans de nombreux cas. Il est limité par de nombreux facteurs, résumé comme:

1. L'impact des luminaires;

2. L'impact des liaisons de test et de contrôle de la machine d'essai;

3. L'impact du logiciel de traitement des résultats;

4. L'influence du niveau théorique du testeur, etc.

Chacun de ces effets contient différents aspects. L'analyse suivante sera effectuée une par une. L'impact des luminaires est une forte probabilité d'un tel impact dans le test, qui se manifeste principalement comme des facteurs tels que le glissement dans la partie de serrage de l'échantillon ou le grand écart entre les liaisons de transmission de certaines valeurs de force de la machine d'essai, et la probabilité qu'il apparaisse sur les anciennes machines est relativement élevée. Étant donné que la machine s'usera après une période d'utilisation, les pièces mobiles relatives provoqueront une usure, ce qui réduira considérablement le coefficient de frottement, qui se manifeste intuitivement lorsque les pics d'échelle des pinces sont lissés et que la force de frottement est considérablement réduite. Lorsque l'échantillon de test est soumis à une force de frottement statique, l'échantillon de test glissera, entraînant un faux rendement. Si la valeur de rendement de test utilisée dans le passé était normale, mais que la valeur de rendement du test était maintenant significativement plus faible et que le phénomène était particulièrement évident dans certains matériaux plus durs ou cassants, cette raison doit généralement être considérée en premier. À l'heure actuelle, l'équipement doit être révisé dans le temps, éliminer les lacunes et remplacer les pinces.

2. Impact de la mesure et du lien de contrôle de la machine d'essai. Le lien de mesure et de contrôle de la machine de test est le cœur de l'ensemble de la machine de test. Avec le développement de la technologie, ce lien a essentiellement adopté divers circuits électroniques pour atteindre la mesure et le contrôle automatique. En raison de la profondeur des connaissances de mesure et de contrôle automatique, de la structure complexe et des principes opaques, une fois qu'il n'est pas pris en compte dans la conception du produit, il aura un impact sérieux sur les résultats et il est difficile d'analyser les raisons. Les principaux points pour l'obtention des points d'élasticité des matériaux sont les suivants:

1. La bande de fréquence de l'amplificateur du capteur est trop étroite. Étant donné que les éléments de détection de valeur de force utilisés sur la machine d'essai sont essentiellement des capteurs de charge ou des capteurs de pression, et les deux types de capteurs sont des types de sortie de signal analogiques, l'amplification du signal doit être effectuée pendant l'utilisation. Il est bien connu que dans notre environnement, il existe différents signaux d'interférence électromagnétiques qui sont couplés dans le signal de mesure à travers de nombreux canaux différents et sont amplifiés ensemble, ce qui entraîne le signal utile inondé par le signal d'interférence. Afin d'extraire des signaux utiles des signaux d'interférence, un filtre passe-bas est généralement fourni dans l'amplificateur en fonction des caractéristiques de la machine à tester des matériaux. Régler raisonnablement la fréquence de coupure du filtre passe-bas et limiter la bande de fréquence de l'amplificateur sur une plage appropriée peut considérablement améliorer les performances de mesure et de contrôle de la machine d'essai. Cependant, en réalité, les gens regardent souvent l'affichage stable des données, ignorent l'authenticité des données et définissent la fréquence de coupure du filtre très faible. De cette façon, tout en filtrant les signaux interférents, les signaux utiles sont souvent filtrés. Dans la vie quotidienne, les données de nos échelles électroniques communes sont très stables. L'une des raisons est que leur bande de fréquence est très étroite et que les signaux d'interférence ne peuvent pas passer. La raison de cette conception est que l'échelle électronique pèse le signal à l'état d'équilibre, et le processus de transition de la pesée n'est pas concerné, tandis que le testeur de matériau mesure le signal dynamique, et son spectre est très large. Si la bande de fréquence est trop étroite, le signal à des fréquences plus élevées sera atténué ou filtré, provoquant une distorsion. Cette distorsion n'est pas autorisée lorsque le rendement se reflète dans la situation où la valeur de force fluctue plusieurs fois de haut en bas. Quant aux machines d'essai de matériaux universelles, l'auteur estime que cette bande de fréquence doit être supérieure à 10 Hz et atteindre 30 Hz. En pratique, parfois bien que la bande de fréquence de l'amplificateur atteigne cette plage, les gens ignorent souvent la bande passante du convertisseur A / D, de sorte que la bande passante réelle est plus petite que la bande passante définie. Prenez les AD7705, AD7703, AD7701, etc. sélectionnés parmi les systèmes d'acquisition de données de nombreuses machines de test sont utilisées comme exemples. Lorsque le convertisseur A / D s'exécute au «débit de données de sortie 4 kHz», son circuit de traitement d'entrée analogique atteint une bande passante de fréquence de 10 Hz. Lorsqu'il fonctionne au débit de données de sortie de 100 Hz couramment utilisé par la machine à test, la bande passante réelle de son circuit de traitement des entrées analogiques n'est que de 0,25 Hz, qui perdra de nombreux signaux utiles, tels que des fluctuations de la valeur de force du point de rendement. Bien sûr, aucun résultat de test correct ne peut être obtenu en utilisant un tel circuit.

2. Le taux d'acquisition de données est trop faible. Actuellement, l'acquisition de données des signaux analogiques est réalisée via le convertisseur A / D. Il existe de nombreux types de convertisseurs A / J, mais la plupart d'entre eux sont des convertisseurs de type A / D de type ∑- △ utilisés dans la machine de test. Ce type de convertisseur est flexible dans l'utilisation et le taux de conversion peut être ajusté dynamiquement, ce qui peut non seulement atteindre une conversion à grande vitesse et à faible précision, mais aussi à une conversion à basse vitesse et à haute précision. Étant donné que l'exigence de taux d'acquisition de données n'est pas trop élevée sur la machine d'essai, elle peut généralement répondre aux exigences en atteignant des dizaines à des centaines de fois par seconde, donc un taux de conversion plus faible est généralement utilisé pour atteindre une précision de mesure plus élevée. Cependant, chez certains fabricants, il n'est pas conseillé de réduire la vitesse d'échantillonnage très faible afin de poursuivre une résolution d'échantillonnage plus élevée et une stabilité de l'affichage des données extrêmement élevée. Parce que lorsque la vitesse d'échantillonnage est très faible, les signaux de changement à grande vitesse ne peuvent pas être collectés avec précision en temps réel. Par exemple, dans le test de performance des matériaux métalliques, le signal change lorsque le matériau crée et que la valeur de force fluctue de haut en bas, de sorte que les points d'élasticité supérieurs et inférieurs ne peuvent pas être calculés avec précision, ce qui entraîne la défaillance du test, et le résultat est que la pastèque est perdu et que les graines de sésame sont récupérées.

Alors, comment juger la bande passante d'un système et le taux d'échantillonnage?

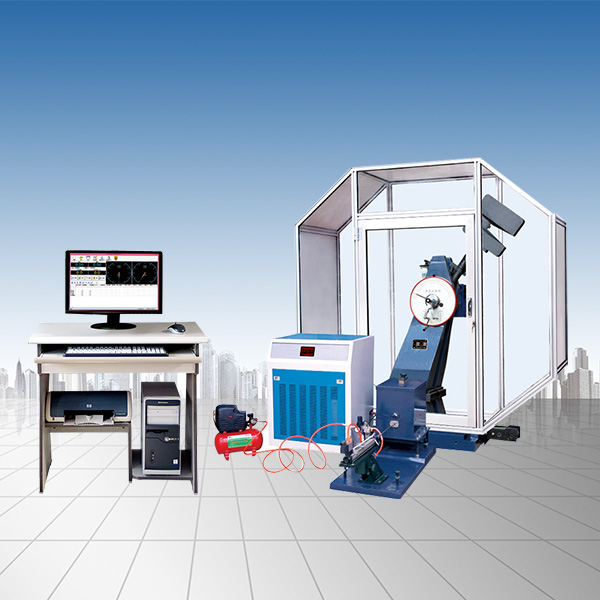

À strictement parler, cela nécessite de nombreux membres du personnel HY-1080 dédié pour le terminer. Mais grâce à la méthode simple introduite ci-dessous, une compréhension qualitative peut être faite. Lorsque la résolution d'échantillonnage d'un système atteint plus d'un dizaine de milliers, et que les données d'affichage ne fluctuent toujours pas ou que les données d'affichage ont une hystérésis importante, il peut essentiellement déterminer que sa bande passante est très étroite ou que le taux d'échantillonnage est très faible. Sauf dans les occasions spéciales (telles que les calibrateurs de haute précision qui calibrent la précision de la valeur de force de la machine d'essai), ils ne sont pas disponibles sur la machine d'essai.

3. La méthode de contrôle est mal utilisée pour aborder la relation entre la contrainte et la déformation lorsque le matériau crée (lorsque le rendement se produit, la contrainte reste inchangée ou fluctue de haut en bas, tandis que la déformation continue d'augmenter). Le mode de contrôle recommandé par la norme nationale est un contrôle constant de déformation, tandis que le mode de contrôle de l'étape élastique avant le rendement est un contrôle constant des contraintes, ce qui est difficile à terminer dans la plupart des machines d'essai et un certain test. Parce qu'il nécessite de modifier le mode de contrôle lorsque le phénomène de rendement se produit pour la première fois, et que le but de l'expérience elle-même est de nécessiter le point de rendement, comment un résultat inconnu peut-il être utilisé comme condition pour changer le contrôle? Ainsi, en réalité, le même mode de contrôle est généralement utilisé pour terminer toute l'expérience (même si différents modes de contrôle sont utilisés, il est difficile de basculer au point de rendement supérieur, et vous choisirez généralement d'aller un peu de l'avant). Pour les machines d'essai qui utilisent un contrôle de déplacement constant (contrôle de la vitesse), car la vitesse de contrainte du matériau au stade élastique est proportionnelle à la vitesse de déformation, tant que la vitesse de test appropriée est sélectionnée, le contrôle de la vitesse peut être compatible avec les exigences caractéristiques de contrôle des deux étapes tout au long du processus. Cependant, pour les machines d'essai avec un seul mode de contrôle de force, si la machine de test réagit très rapidement (c'est l'objectif que l'effort de contrôle automatique veut atteindre), le temps de processus pour le rendement sera très court. Si la vitesse d'acquisition de données n'est pas suffisamment élevée, la valeur de rendement sera perdue (la raison 2 a été expliquée) et d'excellentes performances de contrôle deviendront la cause des erreurs. Par conséquent, ne sélectionnez pas un seul mode de contrôle de charge lors de la sélection de la machine de test et de la méthode de contrôle.

3. Effet du logiciel de traitement des résultats. La plupart des machines de test de production actuelles sont équipées de différents types d'ordinateurs (tels que les PC, les microcontrôleurs, etc.) pour effectuer divers types de tests de données définis par la norme ou l'utilisateur. Il y a eu de grands progrès par rapport à la méthode graphique largement adoptée dans le passé. Cependant, en raison du décalage des normes, la définition partielle d'origine semble être suffisamment claire. Tel que défini par le point de vue, HY-20080 explique, sans explication quantitative, elle ne convient pas aux besoins du traitement automatique informatique. Cela cause:

1. Les paramètres respectifs des conditions de jugement sont définis en termes de point de rendement (en prenant la traction métallique GB / T228-2002 comme exemple) Standard: "Force de niveau: lorsque le matériau métallique présente un phénomène de rendement, le point de contrainte où la déformation plastique se produit sans augmenter la force pendant la période d'essai doit être distinguée entre la limite de rendement supérieure et la limite inférieure de l'indépendance.

Force d'élasticité supérieure: la contrainte avant le rendement de l'échantillon et la force baisse pour la première fois.

Force d'élasticité plus faible: Pendant la période de rendement, la contrainte à l'effet instantané initial est ignorée. "

Cette définition n'était généralement pas discutable lors de l'utilisation de méthodes graphiques dans le passé, mais aujourd'hui, elle a causé des problèmes lors de l'utilisation des ordinateurs pour traiter les données.

* Question sur la limite d'élasticité: comment comprendre que "la déformation plastique se produit sans augmenter la force (garder constant)"? En raison de l'existence de diverses sources d'interférence, même si la valeur de force du matériau est vraiment constante pendant le stade de rendement (c'est impossible), les données collectées par l'ordinateur ne resteront pas constantes. Cela nécessite une plage de fluctuation de données autorisée. Étant donné que la norme nationale n'est pas définie, chaque fabricant de machines d'essai doit le définir par lui-même. En raison de l'incohérence des conditions, les résultats obtenus diffèrent naturellement.

* Question sur la limite d'élasticité supérieure et inférieure: si le matériau a un point d'écoulement supérieur et inférieur, il y aura inévitablement des fluctuations de haut en bas dans la valeur de la force, mais quelle est l'amplitude de cette fluctuation? La norme nationale n'a pas été expliquée. Si le choix est trop petit, l'interférence peut être manquée comme point d'écoute supérieur et inférieur. Si le résultat est trop grand, certains points de rendement supérieurs et inférieurs peuvent être perdus. À l'heure actuelle, afin de résoudre ce problème, tous les fabricants ont pensé à de nombreuses solutions, telles que la classification de la "bande d'erreur" et de "l'amplitude de la volatilité" selon les matériaux, qui peuvent résoudre la plupart des problèmes d'utilisation. Cependant, les recherches sur les matériaux inhabituelles et les nouveaux matériaux ne peuvent toujours pas résoudre le problème. À cette fin, certains fabricants conçoivent la «bande d'erreur» et «l'amplitude de la volatilité» en tant que paramètres définis par l'utilisateur, qui résout théoriquement le problème, mais présente des exigences extrêmement élevées pour les utilisateurs.

2. Quelle est la malentendue de "l'effet instantané initial" dans la définition du point d'électricité ci-dessous? Comment est-il arrivé et toutes les expériences ont-elles existé? Les normes nationales de ces problèmes n'ont pas été expliquées. Par conséquent, lors de la poursuite de la limite d'élasticité, la plupart des cas sont perdus. Après avoir examiné les informations provenant de plusieurs sources, l'auteur a appris que «l'effet instantané initial» est un phénomène unique à la production précoce de machines d'essai qui mesurent la force à travers les pendules, et la raison en est l'influence de l'effet de «l'inertie». Étant donné que toutes les machines d'essai n'ont pas un effet instantané initial, vous ne pouvez pas perdre tous les points de pic inférieurs lors de l'obtention des résultats. Mais en fait, les procédures de traitement des machines de test de la plupart des fabricants ont perdu un point de pointe.

4. L'impact du personnel de test lorsque l'équipement de test a été déterminé, la qualité des résultats des tests dépend entièrement de la qualité complète du personnel du test. À l'heure actuelle, la qualité complète des opérateurs de machines d'essai de matériaux dans mon pays n'est généralement pas élevée, et leurs connaissances professionnelles et leur niveau théorique font généralement défaut. De plus, l'émergence continue de nouveaux concepts et de nouveaux termes rend difficile pour eux de s'adapter aux besoins des tests de matériel. Les problèmes suivants se produisent souvent dans la détermination de la limite d'élasticité des matériaux:

1. Confondre le stress et le rendement non proportionnels. Bien que la contrainte et le rendement non proportionnels soient des indicateurs de l'état de transition du stade élastique et du stade plastique du matériau de réaction, les deux sont essentiellement différents. Le rendement est les propriétés inhérentes du matériau, et la contrainte non proportionnelle est calculée par des conditions artificiellement spécifiées. Lorsqu'il y a un point de vue dans le matériau, il n'est pas nécessaire d'obtenir un stress non proportionnel. Ce n'est que lorsque le matériau n'a pas de point d'écoulement clair que le stress non proportionnel est un stress non proportionnel. Certains testeurs ne comprenaient pas cela profondément, pensant que le point de vue, le rendement supérieur, le rendement inférieur et le stress non proportionnel existent pour chaque test, et tous doivent être obtenus.

2. Prenant la tendance du rendement discontinu en tant que norme nationale avec un point de rendement, il souligne que lorsque la déformation continue de se produire, tandis que la force reste inchangée ou fluctue, elle est appelée rendement. Cependant, ce phénomène se produit dans certains matériaux. Bien que la déformation continue de se produire et que la valeur de la force continue d'augmenter, l'augmentation de la valeur de la force a lieu de grande à petite puis à grande. D'après une courbe, c'est un peu comme une tendance à céder et ne répond pas à la définition de la valeur de force constante pendant le rendement. Comme mentionné dans la troisième catégorie d'influences, car il n'y a pas de régulation quantitative de l'indice à l'état de la "valeur de force constante", les débats se présentent souvent sur la question de savoir si ce phénomène donne et comment obtenir la valeur de rendement.http://www.hssdtest.com/

Produits recommandésPRODUCTS